تزریق پلاستیک چیست؟

تزریق پلاستیک (Injection Molding) یک فرآیند تولید قطعات است که با تزریق مواد ذوبشونده به داخل یک قالب یا ماتریس انجام میشود. این فرآیند میتواند با استفاده از مواد مختلفی انجام شود، از جمله فلزات (برای آنچه که فرآیند آن را دیکستینگ مینامند)، شیشه، الاستومرها، شکلات، و بیشترینبار پلیمرهای ترموپلاستیک و ترموستتینگ.

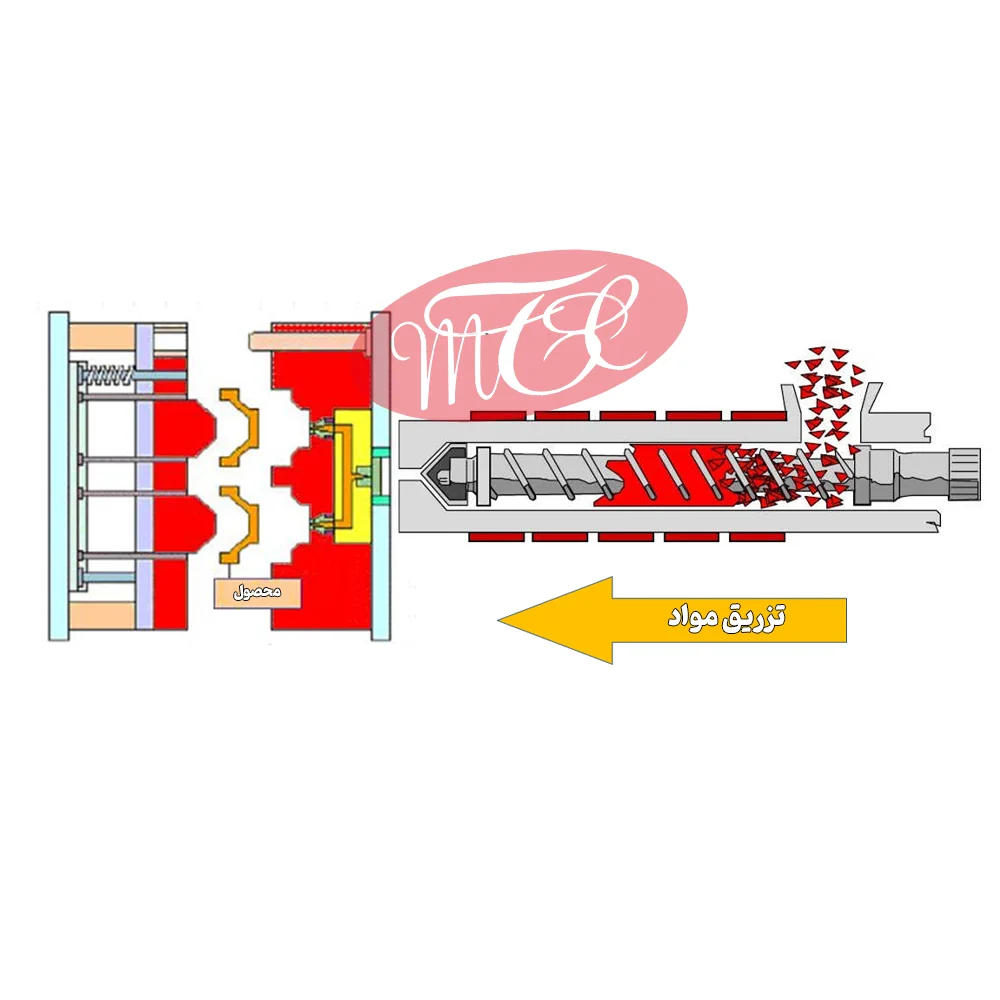

مواد مورد استفاده برای قطعه، وارد یک بشکه گرم میشوند، سپس توسط یک پیچآسیاب هلیکال مخلوط میشوند و در نهایت به یک محفظه قالب تزریق میگردند. در این محفظه، مواد خنک شده، سفت شده، و به شکل محفظه تبدیل میشوند. پس از طراحی محصول توسط یک طراح صنعتی یا یک مهندس، قالبها توسط یک سازنده قالب یا سازنده ابزار از فلز، معمولاً فولاد یا آلومینیوم، ساخته میشوند و با دقت بالا به شکل و ویژگیهای قطعه مورد نظر با استفاده از ماشینابزارها تولید میشوند.

تزریق پلاستیک به طور گسترده برای تولید انواع قطعات، از کوچکترین اجزا تا پنلهای کل بدن خودروها استفاده میشود. پیشرفتهای در فناوری چاپ سه بعدی، با استفاده از فتوپلیمرها که در فرآیند تزریق مواد ترموپلاستیک با دمای کم ذوب نمیشوند، میتواند برای برخی از قالبهای ساده تزریق مورد استفاده قرار گیرد.تزریق پلاستیک چگونه کار میکند

تزریق پلاستیک از یک ماشین ویژه استفاده میکند که سه قسمت دارد: واحد تزریق، قالب و کلمپ. قطعات برای تزریققالب بسیار دقیق طراحی شدهاند تا فرآیند قالبگیری را تسهیل کنند. مواد استفاده شده برای قطعه، باید با شکل و ویژگیهای مورد نظر قطعه، مواد قالب و ویژگیهای ماشین قالبگیری همگی هماهنگی داشته باشند. این وسعت در نظر گرفتن و امکانات طراحی توسط این متغیرهای زیاد، فرآیند تزریق پلاستیک را تسهیل میکند.

تاریخچه دستگاه تزریق پلاستیک

بیش از یک قرن از تاریخ پلاستیک میگذرد. تا حدود هفتاد سال پیش، صنعت پلاستیک به اندازهای گسترده و توسعه یافته که امروزه شناخته میشود، وجود نداشت. از جمله اولین موادی که به عنوان پلاستیک شناخته شد، میتوان به سلولز اشاره کرد. همچنین موادی مانند کائوچو که از صمغ درختان جنگلی به دست آمد، در صنایع مختلف مورد استفاده قرار گرفتند. بنابراین لوازم جانبی دستگاه تزریق پلاستیک مسیر پرفراز و نشیبی را طی کرده است.

در سال ۱۸۷۰، بهرهبرداری از مواد سلولز آستات آغاز شد. در حدود سال ۱۹۰۶ تا ۱۹۰۹، شخصی به نام بی کلند موفق به تهیه اولین ماده پلاستیک از طریق شیمی صنعتی شد و این پلاستیک که با نام باکالیت شناخته میشد، تولید شد.

پیشرفت در دستگاههای تزریق پلاستیک

استفاده از دستگاههای تزریق پلاستیک در تولید محصولات پلاستیکی به طور عمده با پیشرفتهای فنی در طراحی و عملکرد این دستگاهها همراه بوده است. اولین تجربه تزریق پلاستیک به وسیله جان وسلی هایت در سال ۱۸۶۸ برای تولید توپهای بیلیارد انجام شد. او با بهینهسازی فرآیند تزریق سلولوئید به یک قالب، توانست این تکنیک را پیشرفت دهد.

اولین دستگاه تزریق توسط جان و برادرش در سال ۱۸۷۲ ساخته شد، اما نسبت به دستگاههای امروزی، سادهتر بود و از اجزای کمتری تشکیل شده بود. این دستگاه دارای یک پیستون بود که مواد را از داخل سیلندر داغ شده عبور داده و به داخل قالب تزریق میکرد. پس از پیشرفتهای گسترده در صنعت، دستگاههای تزریق پلاستیک به شکلها و اندازههای مختلفی تولید شدهاند و توانایی تولید محصولات متنوع را دارند.

اهمیت دستگاههای تزریق پلاستیک

در سال ۱۹۴۶، جیمز هِندری اولین دستگاه تزریق مارپیچی را اختراع کرد که به طور کامل صنعت پلاستیک را تغییر داد. این دستگاه، از میخ به عنوان پیستون برای تزریق مواد به داخل قالب استفاده میکرد. این نوآوری امکان ترکیب مواد پلاستیکی مختلف یا مواد بازیافتی با مواد اولیه را فراهم کرد.

امروزه دستگاههای تزریق مارپیچی بیش از ۹۵٪ از تجهیزات تولید مرتبط با تزریق پلاستیک را تشکیل میدهند. این دستگاهها در تولید محصولات متنوعی مانند قطعات خودرو، محصولات پزشکی، قطعات هوافضا، بستهبندی، اسباببازی و ساخت و ساز مورد استفاده قرار میگیرند. لوازم جانبی دستگاه تزریق پلاستیک کاربرد زیادی در صنایع دارند. برای مثال، قالبگیری تزریقی به منظور تولید محصولات از اندازه کوچکترین قطعهها تا بدنه کامل اتومبیلها مورد استفاده قرار میگیرد و نقش بسیار مهمی در صنعت تولید دارد.

فرایند تزریق پلاستیک

ممکن است در نگاه اول، تزریق پلاستیک یک فرایند ساده به نظر برسد؛ به این حال پارامترهایی در این فرایند وجود دارند که برای تولید محصول با کیفیت باید به دقت کنترل شوند. فهم عمیق از فرآیند و پارامترها به تولیدکنندگان کمک میکند تا تفاوتها و نقاط ضعف در فرآیند را شناسایی کنند و بهینهسازی کارایی و کیفیت را افزایش دهند. این مسأله به ویژه برای تولیدکنندگانی که به دنبال تولید اجزا با کیفیت بالا و یکنواخت هستند، حیاتی است.

مرحله ۱: انتخاب ترموپلاستیک و قالب مناسب

قبل از شروع فرآیند Injection Moulding (IM)، انتخاب یا ساخت ترموپلاستیکها و قالبها به عنوان عناصر اساسی حائز اهمیت است. در این فرآیند، هر ابزار قالب دارای دو بخش است: شکاف و مغز. شکاف بخش ثابتی است که پلاستیک در آن تزریق میشود، و مغز بخش متحرکی است که در شکاف جا میافتد تا به شکل نهایی جزء کمک کند.

توسعه ابزارهای قالب یک فرآیند طولانی و گران قیمت است. بنابراین، استفاده از طراحی کمکی با کامپیوتر (CAD) و فناوری چاپ سه بعدی به عنوان پروتوتایپ با ترموپلاستیک مناسب موصوع تست شده و سپس تست شود.

آزمایش ابزار با ترموپلاستیک مناسب، امری حیاتی است تا اطمینان حاصل شود که جزء نهایی ویژگیهای صحیح را دارد. هر ترموپلاستیک ویژگیهای مختلفی نظیر مقاومت در برابر دما و فشار به دلیل ساختار مولکولی خود دارد.

انتخاب نهایی ترموپلاستیک وابسته به ویژگیهای مورد نیاز از جزء نهایی و طراحی ابزار قالب است. هرچند پلاستیکهای مختلف با ساختارهای مولکولی متفاوتی، مانند نیمهبلورین و آمورف، دارند. بنابراین، این انتخابات و تستها ابتدایی قبل از شروع فرآیند تزریق قالب بسیار حیاتی هستند.

گام ۲: تغذیه و ذوب ترموپلاستیک

دستگاههای تزریق قالب ممکن است توسط هیدرولیک یا برق انرژی دهند. در حال حاضر، Essentra Components دارد دستگاههای هیدرولیک خود را به دستگاههای تزریق قالب با برق جایگزین میکند که صرفهجویی قابل توجهی در هزینه و انرژی نشان میدهد. در سطح پایه، این دستگاهها از یک تغذیهگر یا “هاپر” در بالای دستگاه؛ یک بشکه گرم و استوانهای طولانی که یک میله تزریق بزرگ در آن قرار دارد؛ یک دروازه که در انتهای بشکه قرار دارد؛ و ابزار قالب انتخابی که به دروازه متصل است، تشکیل شدهاند.

برای شروع فرآیند، پلتهای خام ترموپلاستیک انتخابی به هاپر در بالای دستگاه وارد میشوند. با چرخیدن میله، این پلتها به آرامی وارد بشکه دستگاه میشوند. چرخش میله و گرمای بشکه به تدریج ترموپلاستیک را گرم و ذوب میکند تا مایع شود.

حفظ دماهای مناسب در این قسمت از فرآیند، کلیدی برای اطمینان از تزریق کارآمد پلاستیک و تشکیل قطعه نهایی با دقت است.

گام ۳: تزریق پلاستیک به قالب

هنگامی که پلاستیک ذوب شده به انتهای بشکه میرسد، دروازه (که کنترل تزریق پلاستیک را انجام میدهد) بسته میشود و میله به عقب حرکت میکند. این باعث جذب یک مقدار مشخص از پلاستیک و افزایش فشار در میله جهت تزریق میشود. در همان زمان، دو قسمت از ابزار قالب به هم میپیوندند و تحت فشار بالا، به نام فشار کلمپ، نگه داشته میشوند.

فشار تزریق و فشار کلمپ باید تعادل داشته باشند تا اطمینان حاصل شود که قسمت به درستی شکل میگیرد و هیچ پلاستیکی در هنگام تزریق از ابزار بیرون نمیرود. هنگامی که فشار مناسب در ابزار و میله حاصل شد، دستگاه دروازه را باز میکند، میله را به جلو حرکت داده، و پلاستیک ذوب شده را به قالب تزریق میکند.

گام ۴: زمان نگهداشت و خنکسازی

هنگامی که بیشتر پلاستیک در قالب تزریق میشود، به مدتی تحت فشار نگه داشته میشود. این به نام “زمان نگهداشت” شناخته میشود و میتواند از میلیثانیه تا دقایق متغیر باشد، به توجه به نوع ترموپلاستیک و پیچیدگی قطعه. این زمان نگهداشت برای اطمینان از اینکه پلاستیک به درستی در ابزار پر شده و به درستی شکل میگیرد، بسیار مهم است.

پس از مرحله نگهداشت، میله به عقب حرکت کرده و فشار را آزاد میکند، اجازه میدهد قسمت در قالب خنک شود. این به نام “زمان خنکسازی” شناخته میشود و میتواند همچنان از چند ثانیه تا چند دقیقه متغیر باشد و اطمینان حاصل میشود که قطعه به درستی خود را تنظیم کرده و پس از خروج از قالب، در خط تولید تکمیل میشود.

گام ۵: خروج و فرآیندهای تکمیل

پس از گذر از زمانهای نگهداشت و خنکسازی، قطعه به طور اصلی شکل میگیرد، سوزنها یا پلیتها قطعات را از ابزار خارج میکنند. اینها به یک محفظه یا روی یک تسمه نقاله در پایین دستگاه میافتند. در برخی موارد، فرآیندهای تکمیلی مانند تراشیدن، رنگآمیزی یا حذف پلاستیک اضافی (معروف به سوسانها) ممکن است لازم باشد که توسط ماشینآلات دیگر یا اپراتورها انجام میشود. پس از اتمام این فرآیندها، قطعات آماده را کارگران برای توزیع به واحد بستهبندی میبرند.

از چه مواد اولیهای برای تزریق پلاستیک استفاده میشود؟

اکثر پلیمرها، که گاهی به عنوان رزین نیز شناخته میشوند، قابل استفاده هستند، از جمله تمامی ترموپلاستیکها، برخی از ترموستها و برخی از الاستومرها. از سال 1995، تعداد کل مواد موجود برای قالبگیری تزریق با نرخی حدود 750 در سال افزایش داشته است؛ در آغاز این روند تقریباً 18,000 ماده در دسترس بودهاند. مواد موجود شامل آلیاژها یا ترکیبهای مواد پیشتر توسعه یافته است، بنابراین طراحان محصول میتوانند ماده را با بهترین مجموعه ویژگیها از میان انواع زیادی انتخاب کنند.

معیارهای اصلی برای انتخاب یک ماده، استحکام و عملکرد مورد نیاز برای قطعه نهایی هستند، همچنین هر ماده پارامترهای مختلفی برای قالبگیری دارد که باید مدنظر قرار گیرند. از دیگر مواردی که در انتخاب مواد قالبگیری تزریق مد نظر قرار میگیرد، مدول الاستیسیته فلکسورال یا میزان انعطافپذیری ماده بدون خرابی است، همچنین دفلکشن گرمایی و جذب آب.

پلیمرهای متداول مانند اپوکسی و فنول مثالهایی از پلاستیکهای ترموست هستند در حالی که نایلون، پلیاتیلن و پلیاستایرن ترموپلاستیک هستند. تا مدتی قابل توجه، استفاده از فنرهای پلاستیکی ممکن نبود، اما پیشرفتهای در ویژگیهای پلیمری اکنون آنها را کاملاً عملی کردهاند. کاربردها شامل قفلهای تثبیت و جداسازی تجهیزات خارج از منزل میشود.

تجهیزات تزریق پلاستیک

دستگاه تزریق پلاستیک

دستگاه اصلی که برای تزریق پلاستیک مورد نیاز است، خود دستگاه تزریق پلاستیک است.این دستگاه در انواع مختلف تولید میشود و برای صنایع مختلف استفاده میشود. در این دستگاه، پلاستیک و ماده اولیه به وسیله گرما ذوب میشود و سپس توسط یک ماردون پلاستیکی از سیلندر به قالب مورد نظر منتقل میشود تا به محصولی که مد نظر داریم تبدیل شود.

به غیر از دستگاه تزریق پلاستیک، تجهیزات دیگری نیز مورد نیاز است تا شما بتوانید بهترین محصولات را تولید نمایید که در ادامه به آنها اشاره میکنیم.

تجهزات جانبی تزریق پلاستیک

رایج ترین دستگاههایی که به عنوان تجهیزات جانبی تزریق پلاستیک کاربرد دارند عبارتند از:

این دستگاه ها در کنار دستگاه تزریق پلاستیک مورد استفاده قرار میگیرند و به شما کمک میکنند تا هم محصولاتی با کیفیت تولید کنید و هم از تولید مستمر و سلامت خط تولیدتان اطمینان داشته باشید.

برای آشنایی بیشتر با این دستگاهها میتوانید مقاله تجهیزات جانبی دستگاه تزریق پلاستیک؛ راهنمای جامع برای انتخاب و استفاده را مطالعه نمایید.

برای خرید لوازم جانبی تزریق پلاستیک میتوانید به صفحه لوازم جانبی دستگاه تزریق پلاستیک مراجعه نمایید. همچنین مشاوران ما در کنار شما هستند تا با پاسخگویی به سوالات شما، یک خرید مطمئن را برای شما به ارمغان بیاورند.

کاربردهای تزریق پلاستیک

تزریق پلاستیک یکی از فرآیندهای تولید پلاستیکی بسیار موثر است و به همین دلیل در صنایع مختلف از جمله صنایع مصرفی، صنعتی، خودروسازی، تولید و فرآوری مواد غذایی استفاده میشود.

- لنزهای پلیمری در محصولاتی مانند اسکنرهای بارکد

- اجزای خودرو مانند چرخهای خودرو

- لوازم الکترونیک مصرفی مانند قاب حسگرها، قاب ساعتهای هوشمند و دوربینهای حرارتی. به طور معمول بیشتر این محصولات از PS و ABS برای ویژگیهای خوب عایق الکتریکی و مقاومت عالی ضربه استفاده میکنند.

- اجزای پردازش و بستهبندی مواد غذایی

- لوازم آشپزخانه

- میز و صندلیهای باغ

مزایا و معایب تزریق پلاستیک

استفاده از روش تزریق پلاستیک مانند هر روش دیگری، مزایا و معایب خود را دارد. در ادامه به تفکیک، مزایا و معایب تزریق پلاستیک را بررسی خواهیم کرد.

مزایای تزریق پلاستیک

- ما با استفاده از تزریق پلاستیک (IM) قادر به تولید اشکال پیچیده و با تحمل بسیار دقیق هستیم.

- قطعات IM میتوانند در بازه وزنی از 50 گرم تا حدود 25 کیلوگرم باشند.

- تولید راحت میتواند با افزایش تعداد قطعات انجام شود، هزینه تولید با افزایش تعداد قطعات کاهش یابد و قطعات تکراری تولید شود.

- هزینه نیروی کار پایین است زیرا IM یک فرآیند تولید نیمهاتوماتیک است که یک اپراتور تک تا ماشین را اداره میکند.

- محدوده گستردهای از انتخابهای مواد وجود دارد، اگرچه بیشتر مواد معمول تزریق پلاستیک تا 90 درصد از تزریق پلاستیک را تشکیل میدهند.

- IM قادر است قطعات به شکل نزدیک به شکل نهایی با کمترین بازالایی و افت حاصل از فرآیندهای تولید دیگر مانند CNC machining تولید کند.

- آزادی طراحی با ویژگیها، مواد و گزینههای رنگ. مواد همچنین میتوانند با افزودن چیزهایی مانند افزودنیهای UV، الیاف و کریستالهای شیشهای تغییر یابند تا به برنامه و محیط عملکرد مناسب شوند.

- IM پرکاربردترین فرآیند مولد سرمایه برای ترموپلاستیکهاست.

- تولید IM بسیار کارآمد و سریع است نسبت به ماشینکاریهای CNC و پرینت 3بعدی.

معایب تزریق پلاستیک

هرچند تزریق پلاستیک برخی مزایا دارد، اما همچنین برخی معایب دارد.

- هزینه اولیه بسیار بالاست به دلیل هزینه ابزار قالب. بنابراین تزریق پلاستیک فقط برای تعداد زیادی قطعه اقتصادی است.

- IM نیاز به چند نمونه پروتوتایپ و چرخههای تصحیح برای اصلاح قطعه دارد که زمان و هزینه اضافه میکند؛ بنابراین زمانهای اولیه بلند هستند.

- برای یک قطعه بزرگ مناسب نیست چون ابزار قالب و ماشین اندازه را محدود میکنند. این مشکل با ساخت قطعات متعدد برای ایجاد یک مونتاژ بزرگ قابل حل است. قطعات متعدد میتوانند در یک قالب با چندین حفره قرار گیرند.

- محدودیتهای طراحی قطعه مانند undercuts هزینه افزوده میکنند

- تغییرات و تعاملهای طراحی بسیار هزینهبر و زمانبر هستند. بنابراین از فرآیندهایی مانند 3D Printing و Vacuum casting برای ساخت نمونه پروتوتایپ قطعه قبل از ورود به تزریق پلاستیک استفاده کنید.

- ترموستها و الاستومرها تنها با اصلاح فرآیند و تجهیزات میتوانند تزریق پلاستیک شوند.

- تولیدکننده نیاز دارد که پس از خروج قطعه از قالب، sprue و runners را پاک کند. در برخی موارد، از ابزارهای سهپلیته باهوش میتوانند برای حذف spruce و runners استفاده شود، اما هزینه آنها بسیار بالاست.